Zasady przygotowania

Zasady opracowane na podstawie normy PN-EN ISO 14713

KONSTRUKCJE STALOWE

Pytania techniczne

+48 505 044 707

Dostosowanie konstrukcji stalowych do przedstawionych warunków zapewni prawidłowe wykonanie powłoki cynkowej zmniejszając ryzyko uszkodzenia konstrukcji i usprawni obsługę zleceń.

Wymiary elementu

Umożliwia to cynkowanie konstrukcji o maksymalnych wymiarach:

W innym przypadku należy przewidzieć oddzielenie elementu, tak by cynkować osobno części elementu, w których iloraz grubości nie będzie przekraczał wartości 5.

skład chemiczny stali

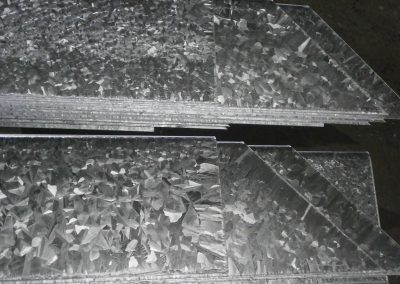

Jakość uzyskanej powłoki cynkowej (połysk, gładkość, grubość, przyczepność) jest różna i zależy od składu chemicznego stali, w szczególności od zawartości krzemu (Si), węgla (C) i fosforu (P).

otwory

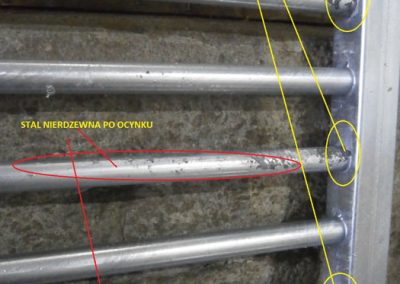

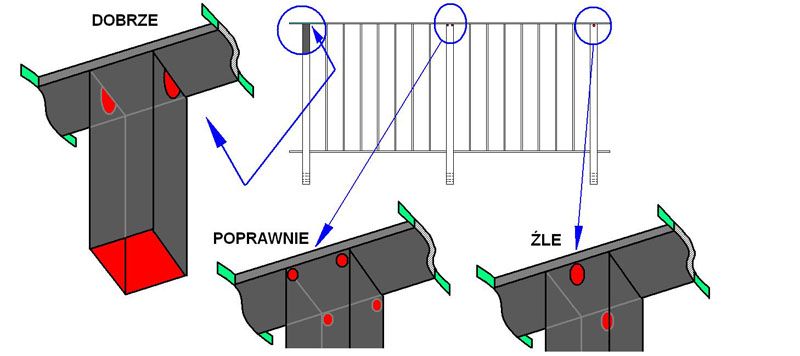

Barierki

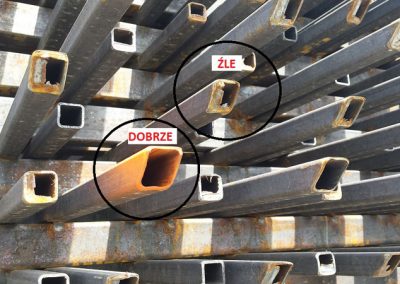

Profile

W zależności od rodzaju użytych profili, należy wykonać otwory odpowietrzające i ściekowe według wielkości i ilości otworów przedstawionych w tabeli:

Dane w poniższej tabeli odnoszą się do profili o długości 1m. Im element dłuższy, tym większy rozmiar otworów.

| Wymiary profilu zamkniętego mniejsze niż: [mm] |

Minimalna średnica otworów na końcach profilu dla liczby otworów [mm] | ||||

|---|---|---|---|---|---|

| 1 | 2 | 4 | |||

| 15 | 15 | 20x10 | 8 | ||

| 20 | 20 | 30x15 | 10 | ||

| 30 | 30 | 40x20 | 12 | 10 | |

| 40 | 40 | 50x30 | 14 | 12 | |

| 50 | 50 | 60x40 | 16 | 12 | 10 |

| 60 | 60 | 80x40 | 20 | 12 | 10 |

| 80 | 80 | 100x60 | 20 | 16 | 12 |

| 100 | 100 | 120x80 | 25 | 20 | 12 |

| 120 | 120 | 160x80 | 30 | 25 | 20 |

| 160 | 160 | 200x120 | 40 | 25 | 20 |

| 200 | 200 | 260x140 | 50 | 30 | 25 |

Skalopsy

Zbiorniki

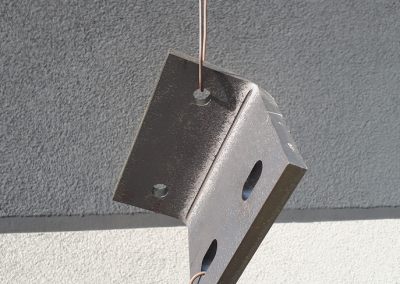

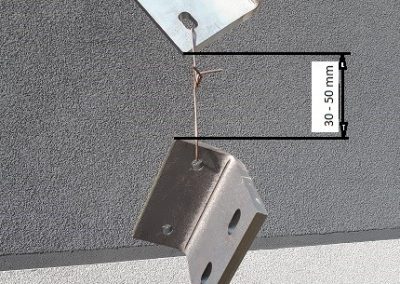

UCHWYTY

Barierki

W zależności od rodzaju użytych profili, należy wykonać otwory odpowietrzające i ściekowe według wielkości i ilości otworów przedstawionych w tabeli:

Profile

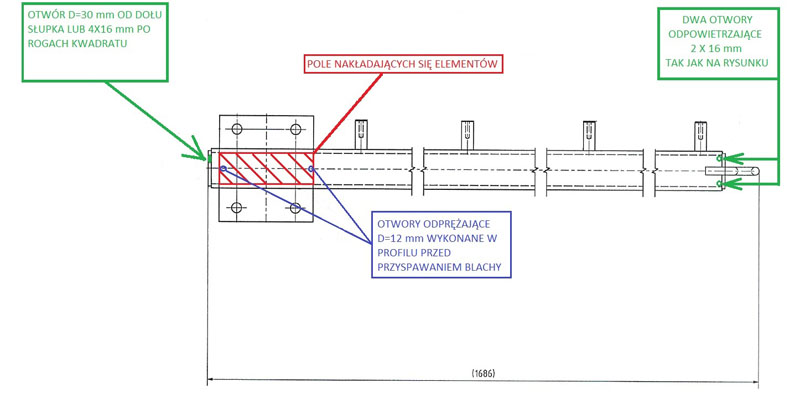

NAKŁADKI

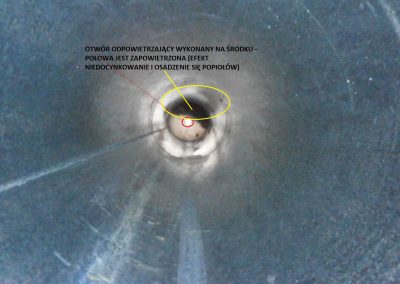

należy tę przestrzeń otworzyć przez nawiercenie otworu.

należy zapewnić odstęp co najmniej 3 mm pomiędzy zachodzącymi na siebie płaszczyznami oraz zapewnić dopływ i odpływ wszelkich cieczy.

SPAWANIE

Cynkownia Gillmet Sp. z o.o. nie ma na to wpływu i nie ponosi z tego tytułu odpowiedzialności.

- zawiasy,

- przeguby,

- tuleje itp.

Cynkownia Gillmet Sp. z o.o. nie ma na to wpływu i nie ponosi z tego tytułu odpowiedzialności.

naprężenia, deformacje

Cynkownia GILLMET Sp. z o.o. nie ma na to wpływu i nie ponosi z tego tytułu odpowiedzialności.

BIAŁE KOROZJE

Za powstanie białej korozji na ocynkowanych detalach firma GILLMET Sp. z o.o. nie odpowiada. Tym bardziej z przyczyny niewłaściwego zabezpieczenia przed zasoleniem ocynkowanych detali podczas transportu w okresie zimowym nie odpowiadamy.

PRZYGOTOWANIE POWIERZCHNI

- farb,

- lakierów,

- silspawu,

- smoły,

- smarów,

- żużla spawalniczego itp.

Zanieczyszczenia te utrudniają tworzenie się powłoki cynkowej i powinny zostać usunięte przez Zleceniodawcę, najkorzystniej metodą obróbki strumieniowo – ściernej.

PAKOWANIE

TRANSPORT

normy iso

PN EN-ISO 14713.

Podsumowanie

Dostarczając konstrukcje do cynkowania zwróć szczególną uwagę na:- Właściwie zaprojektowaną konstrukcję do cynkowania ogniowego.

- Odpowiednią stal do cynkowania ogniowego.

- Wymiary elementu stosowne do wielkości wanny cynkowniczej.

- Zapewnij otwory technologiczne – odpowietrzające i spustowe.

- Przygotuj uchwyty lub otwory do zawieszenia elementu.

- Dostarczaj konstrukcje nie zanieczyszczone farbą, olejem, silspawem, itp.

- Zapewnij dodatkowy luz dla części ruchomych typu zawias, itp.

- Sprawdź szczelność spawów – unikniesz późniejszych wycieków kwasu.

- Wykonuj konstrukcje z materiału o zbliżonej grubości ścian.

- Unikaj konstruowania powierzchni stycznych.

- Miejsca, które nie mają być ocynkowane (np. połączenia gwintowane, połączenia pasowane, miejsca przygotowane do późniejszego spawania lub inne pow.) zabezpiecz trwale przed ocynkowaniem np. farbą dwuskładnikową najlepiej na 48 godz. przed procesem cynkowania ogniowego

DROBNE ELEMENTY STALOWE

Pytania techniczne

+48 505 044 707

zasada 1

zasada 2

zasada 3

- 0,8 mm – 1,2 mm – elementy lekkie,

- 2,0 mm – 3,0mm – elementy ciężkie

zasada 4

- mierząc od góry pierwszy element powinien być powieszony na wysokości ok. 0,5 m od punktu zawieszenia girlandy na wieszaku trawersy.